Значение вспомогательного газа и сопла его подачи на качественную лазерную резку металла

Вспомогательный газ в лазерной резке металла

В нормальных условиях для резки материала требуется вспомогательный газ. Традиционно для химически активных газов выделяют четыре цели применения:

1. вызвать экзотермическую (с выделением тепла) химическую реакцию с металлом для увеличения энергоемкости;

2. Выдуть шлак с зоны резки и очистить шероховатость реза;

3. Охладить область, прилегающую к резу, чтобы уменьшить размер зоны термического влияния;

4. Защитить фокусирующую линзу и не допустить загрязнения оптической линзы продуктами горения, шлаками металла.

Тип вспомогательного газа, чистота газа и его рабочее давление имеют огромное влияние на эффективность и качество лазерной резки. Обычно вспомогательный газ и лазерный луч коаксиально (по одной оси) выбрасываются из сопла, чтобы защитить линзу от загрязнения и сдуть шлак на дне зоны резки, чтобы процесс резки мог продолжаться плавно и равномерно. Использование вспомогательного газа в процессе резки металла способствует увеличению скорости поглощения лазерным лучом обрабатываемой детали, а значит и скорости резки.

Некоторые виды металлов имеют более высокую отражательную способность для лазера. Вспомогательный газ может быстро диссоциироваться на плазму сразу после облучения высокоэнергетическим лазером. Эта плазма плотно прикрепляется к поверхности заготовки и обладает хорошей способностью поглощать чистый свет и передавать поглощенную световую энергию заготовке. Таким образом, область разреза стали быстро нагревается до достаточно высокой температуры, расплавляется и выдувается газом. Для резки металлов на основе железа в качестве вспомогательного газа часто используется кислород (O2). Из-за ферро-кислородной реакции в области разреза выделяется большое количество тепла, которое ускоряет процесс резки и улучшает режущую способность и качество реза металлов. По понятным причинам не стоит пренебрегать чистотой вспомогательного газа, чтобы исключить излишние горение, шероховатость и загрязнение оптики.

Какой вспомогательный газ выбрать при лазерной резке конкретной марки стали зависит от того, сколько тепла добавляется к зоне резки. Например, когда кислород и аргон используются в качестве вспомогательных газов для резки металла, тепловой эффект будет очень большим. По теоретическим оценкам, при плавке и резке стали с помощью кислорода на счетчик энергии лазерного луча приходится 30% энергии резки, а 70% (!) приходится на энергию экзотермической химической реакции, генерируемой кислородом и железом. Однако плавление и резка с помощью кислорода зачастую бывает слишком интенсивна, что приводит к излишним широким резам. С этой целью для активных металлов, таких как алюминий, рекомендуется использовать газ с 20%-50% кислорода в качестве вспомогательного газа или вовсе напрямую использовать воздух. Когда требуется высокое качество режущей кромки, используют инертный газ (такой, как азот), например, для резки титана, нержавеющей стали и т.д.

Основное требование для лазерной резки со вспомогательным газом – высокая скорость и высокое давление подачи газа в место реза. Необходим достаточный запас газа, чтобы разрезанный материал полностью прошёл экзотермическую реакцию, и имел достаточно кинетической энергии для выброса расплавленного материала: когда давление газового потока в сопле слишком низкое, расплавленный материал в резе не может быть унесен потоком газа; когда давление слишком велико, на заготовке образуются вихри, которые ослабляют газовый поток для удаления расплавленного металла.

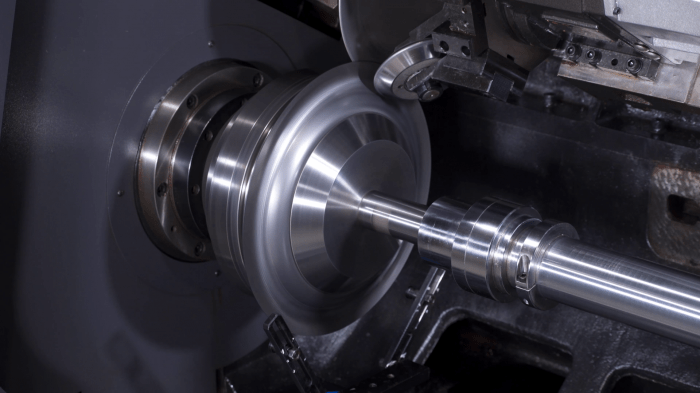

Режущие сопла для лазерной резки металла

Расход вспомогательного газа тесно связан со структурой, диаметром и формой сопла для резки металла. Обычно используются разные насадки для разных технологических режимов, газов, толщин. Размер отверстия сопла должен позволять лучу плавно проходить и избегать контакта луча в отверстии со стенкой сопла. Чем меньше внутренний диаметр сопла, тем труднее коллимировать луч. Кроме того, дополнительный поток воздуха из сопла должен эффективно справляться с удалением расплавленного металла в резе и иметь достаточное усилие для быстрого режущего эффекта.

Влияние диаметра сопла на скорость резки холоднокатаной углеродистой стали толщиной 2 мм при определенной мощности лазера и давлении вспомогательного газа было установлено практически, по выдвинутой гипотезе. Независимо от того, используется ли кислород или аргон в качестве вспомогательного газа, оптимальное значение составило около 1,5 мм. Испытание лазерной резки труднообрабатываемого твердого сплава показало, что оптимальное значение диаметра сопла также очень близко к приведенным выше результатам по резке стали.

Влияние скорости станка на резку металла

Скорость лазерной резки имеет весомое влияние на качество вырезаемой заготовки. Максимально допустимую скорость резки заготовки выбирают эмпирически на основе баланса энергии и теплопроводности. При определенных условиях резки существует оптимальный диапазон скорости резки. Выше порога скорость резания прямо пропорциональна эффективной плотности мощности. Последнее зависит от диаграммы направленности или размера пятна. Таким образом, скорость резки зависит от следующих факторов: мощность луча, форма луча, размер пятна, плотность материала, энергия, необходимая для начала испарения, и толщина материала.

При определенных параметрах скорость резания может быть изменена таким образом, чтобы получить различное качество резки. Для металлов при резке материалов разной толщины может существовать диапазон скоростей резания с удовлетворительным качеством. Верхний предел кривой представляет наивысшую скорость, которую можно разрезать, а нижний предел представляет собой самую низкую скорость резания для предотвращения перегорания, когда материал разрезается.

Скорость лазерной резки имеет большое влияние на размер зоны термического влияния и ширину реза. Кривая зависимости показывает, что с увеличением скорости резания зона термического влияния и ширина прорези в верхней части прорези уменьшаются равномерно, а на дне реза остаются на минимуме.

Влияние расстояния между соплом и поверхностью металла на качество лазерной резки

Связь между воздушным потоком из сопла и продольной резкой заготовки является аэродинамической проблемой. Форма воздушного потока отводимого воздуха и расстояние между соплом и заготовкой являются важными переменными. Если отверстие сопла расположено слишком близко к поверхности заготовки, это вызовет сильный возврат к линзе и давление на неё, что повлияет на способность эффективно рассеивать материал, полученный при резке разбрызгиванием; но если сопло находится слишком далеко от детали, это также вызовет ненужные потери кинетической энергии.

Эффективным расстоянием между заготовкой и соплом являются 1-2 мм. Лазерная резка заготовок особой формы в основном зависит от устройств регулировки высоты холостого движения, устройств обратной связи, обратного давления, индуктивности и устройств контроля изменения объема.